Introduction

Pour souder 2 plaques métalliques ensemble, la soudure électrique est souvent utilisée. On applique une paire d’électrodes à l’endroit où l’on souhaite réaliser la soudure puis déclenche le passage d’un fort courant électrique. Sous l’effet de l’échauffement due à l’énergie électrique, les plaques fondent à cet endroit, les métaux en fusion forment une connexion mécanique entre les 2 plaques : un point de soudure est ainsi créé.

L’intensité du courant de soudure est calculé soigneusement afin d’obtenir une soudure de bonne qualité : s’il est trop fort, les métaux fondent excessivement et un trou sera formé à la place d’un point de soudure. Trop faible, les métaux ne fondent pas assez, la fusion n’aura pas lieu.

Le site Wikipedia en Français possède un excellent article qui explique très bien cette technique https://fr.wikipedia.org/wiki/Soudage_par_r%C3%A9sistance

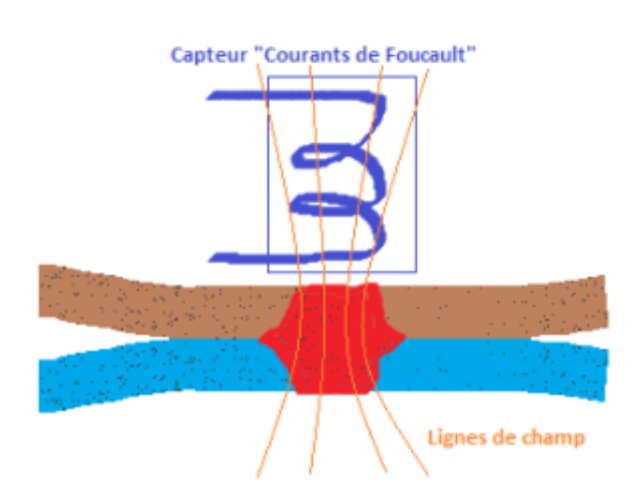

La question de contrôle de qualité des points de soudure électrique se pose car il faut s’assurer de la bonne solidité mécanique des assemblages créés par la soudure. Puisqu’il s’agit de modifications géométrique et constitutionnelle de 2 matériaux métalliques, la technique des courants de Foucault est le candidat naturel à ce type de contrôle.

Principe du contrôle par courants de Foucault

La technique de contrôle nondestructif par courants de Foucault se prête naturellement au contrôle de la qualité des points de soudures électrique. En effet, le capteur à courants de Foucault est sensible à toutes les modifications des masses métalliques qui se trouvent dans sa portée de détection. Le point de soudure étant une fusion de métaux provenant de 2 plaques, la géométrie et les propriétés du métal y sont fortement modifiées :

- Un noyau connectant les 2 plaques est créé après la soudure. Le capteur à courants de Foucault y voit un volume métallique plus important que dans les régions non soudées. Ce volume métallique se développe surtout dans la profondeur, ce qui pourrait être vu comme une surépaisseur par rapport à d’autres endroits.

- Le noyau de soudure a été le résultat d’une fusion des métaux des 2 plaques soudées. Ce noyau est donc constitué d’un alliage entre les métaux provenant des 2 plaques. Les propriétés électrique et magnétique du noyau varient selon la nature des métaux des 2 plaques :

- En cas de 2 plaques sont d’un même matériau, comme l’aluminium par exemple, le noyau sera une colonne en aluminium, avec une conductivité légèrement inférieure car le métal a été fortement chauffé à cet endroit.

- En cas de 2 plaques de matériaux différents, comme cuivre et aluminium par exemple, le noyau sera constitué d’un alliage cuivre-aluminium. La conductivité électrique y sera inférieure à celle du cuivre et supérieure à celle de l’aluminium.

- En cas de 2 plaques de matériaux différents, comme aluminium et acier par exemple, le noyau sera constitué d’un alliage aluminium-acier. Le noyau sera moins conducteur que l’aluminium mais pourrait être un peu magnétique comme l’acier.

Stratégie de contrôle

Selon la nature des métaux et le type d’assemblage, le concepteur de l’application de contrôle nondestructif va choisir une stratégie adaptée pour pouvoir tester efficacement l’importance de la taille du noyau, paramètre primordial d’un point de soudure électrique. Dans tous les cas, le principe de base reste le même : qualifier la différence entre propriétés géométrique et physiques de la région soudée (le noyau) et la région non soudée. Plus le noyau est important, plus cette différence est importante. Puisque la hauteur du noyau est limitée par l’épaisseur cumulée des 2 plaques, c’est son diamètre qui détermine la différence entre la région soudée et des régions non soudées.

Les points à considérer sont les suivants :

- La composition de l’assemblage : acier/acier, aluminium/acier, aluminium/aluminium

- Les épaisseurs nominales des 2 plaques

- La face sur laquelle contrôle est pratiqué : le paramétrage du capteur n’est pas le même sur les 2 faces de l’assemblage si les 2 plaques ne sont pas identiques. Par exemple, sur une voiture, la face aluminium est souvent à l’extérieur et la face acier à l’intérieur. Le contrôle est donc effectué sur la face aluminium de préférence. Son paramétrage est différent d’un contrôle sur la face acier de l’assemblage. Le choix du paramétrage peut être automatisé avec un test d’identification préalable car les signatures de l’aluminium et de l’acier sont très différentes.

En général, un capteur à courants de Foucault est capable d’identifier une plaque (son épaisseur, son matériau) grâce à un relevé de sa signature.

Affichage du résultat

Le capteur à courants de Foucault fournit un signal qui varie de manière cohérente par rapport à la quantité et les propriétés de la masse métallique situé sous son centre. Plus le diamètre du noyau est grand, plus sa signature “courants de Foucaul’ est différente de celle d’une région non soudée.

En faisant une corrélation entre signature “courants de Foucault” et diamètre du noyau des points de soudure testés, on peut établir leur relation et afficher le résultat de contrôle en diamètre du noyau (mm). C’est un travail qui peut être plus ou moins important selon le type d’assemblage : acier/acier, aluminium/aluminium, aluminium/acier, etc.

Cas dit “collage”

En pratique, l’utilisateur s’intéresse notamment au cas dit “collage”, où le noyau a un très petit diamètre voire inexistant. Il n’y a donc pas de connexion mécanique entre 2 plaques dans ce cas. Le signal de contrôle peut être simplement du style “tout ou rien”, où un signal supérieur à un seuil donné signifie que le noyau existe. Dans le cas contraire, on a affaire à un cas de “collage”, où le noyau n’existe pas ou est insuffisant. L’affichage en mm du diamètre du noyau n’est donc plus nécessaire.

Exigences de l’application

L’instrument de mesure doit avoir une bonne sensibilité, faible bruit et grande stabilité. En effet, les différences de signatures sont assez faibles et nécessitent que l’instrument de mesure soit suffisamment fin pour percevoir les variations.

L’appareil nouvelle génération Z-Scope*TL2M21 de Sciensoria possède ces qualités.

Du côté utilisateur, par rapport à un contrôle par ultrasons, le contrôle par courants de Foucault est bien plus rapide et moins contraignant. Néanmoins, il faut que le contrôleur ait un minimum de pratique pour obtenir de bons résultats :

- Le capteur doit être le plus perpendiculaire possible à la surface contrôlée. Une inclinaison pourrait entraîner une variation du résultat.

- Privilégier un balayage du point de soudure contrôlé plutôt qu’une mesure unique : la zone soudée étant très hétérogène suite à une fusion, une simple mesure ne suffit pas. Pratiquer un petit balayage sur le point de soudure permet d’obtenir une valeur plus proche de la réalité.

- Remettre à zéro régulièrement l’appareil. En effet, la mesure nécessite une très bonne précision. Remettre à zéro souvent l’appareil permet de rétablir le point zéro et d’éliminer les erreurs de dérive.

Exemples de contrôle de qualité de PSE

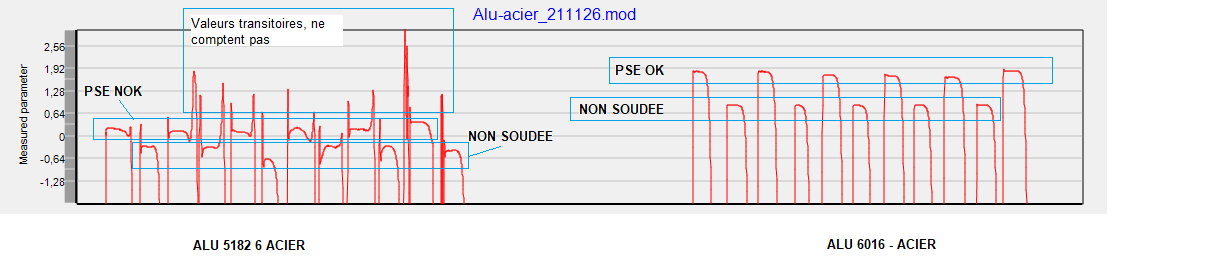

Contrôle de points de soudure électrique, assemblage Aluminium/Acier (Stellantis)

Note :

- En raison de différence de types d’aluminium, les valeurs de base prises sur les zones non soudées ne sont pas identiques. Il faut comparer les différences entre zones soudées et zones non soudées, les zones non soudées ayant pratiquement la même valeur.

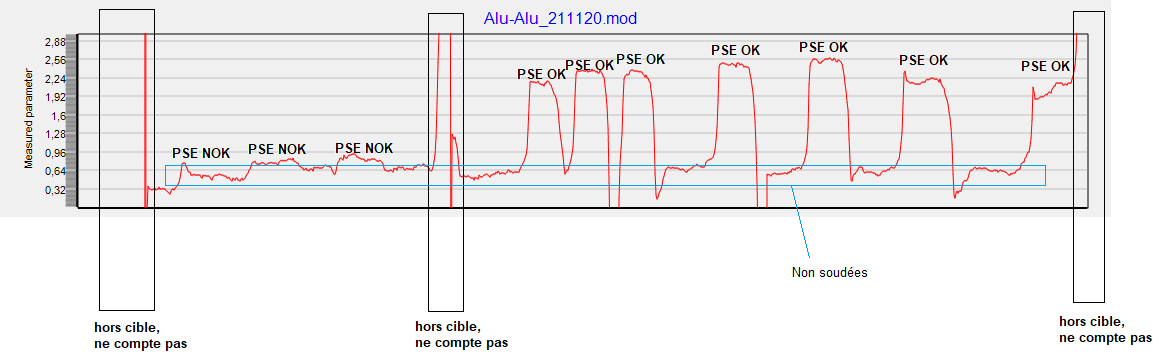

Contrôle de points de soudure électrique, assemblage Aluminium/Aluminium (Stellantis)

Test des points de soudure électrique sur assemblages aluminium/aluminium (Stellantis)

Test des points de soudure électrique sur des barres (Schneider Electric)

Conclusion

Le contrôle de la qualité des points de soudure est un besoin largement rencontré dans diverses branches de l’industrie. Diverses techniques de contrôle nondestructif ont été essayées pour répondre à ce besoin. La technique des courants de Foucault est une proposition très pertinente car elle est sensible non seulement à la taille du noyau du point de soudure mais aussi à la modification des propriétés physiques du métal qui constitue ce noyau. De plus, la technique des courants de Foucault est simple et rapide à déployer et à utiliser. Sa vitesse de mesure élevée permet un balayage de la surface de la zone soudée. Le savoir-faire de Sciensoria a été déterminant dans la mise en oeuvre de cette solution. Pour toute information, contactez-nous par e-mail à l’adresse : info@sciensoria.fr

Remerciements

Nous tenons à remercier Stellantis et la plate-forme Excelcar du pôle de compétitivité ID4Car, ainsi que l’usine Schneider Electric à Dijon d’avoir collaboré aux essais et fourni des échantillons.

Sciensoria novembre 2021 – Tous droits réservés